Trong bối cảnh chi phí điện công nghiệp tăng và yêu cầu giảm phát thải CO₂ ngày càng chặt chẽ, các doanh nghiệp sản xuất đang tìm kiếm giải pháp nhằm tối ưu hóa hệ thống thủy lực - vốn tiêu tốn 20-40% tổng điện năng trong nhà máy. Một trong những bước tiến nổi bật chính là bơm thủy lực biến tần sử dụng động cơ IPM kết hợp công nghệ điều khiển của Daikin, có thể tiết kiệm tới 60% điện năng so với bơm truyền thống.

Bài viết này phân tích nguyên nhân gây lãng phí điện ở bơm thủy lực cũ, giải thích cơ chế tiết kiệm điện của IPM/biến tần Daikin, đồng thời đưa ra case study thực tế về mức tiêu thụ điện và thời gian thu hồi vốn.

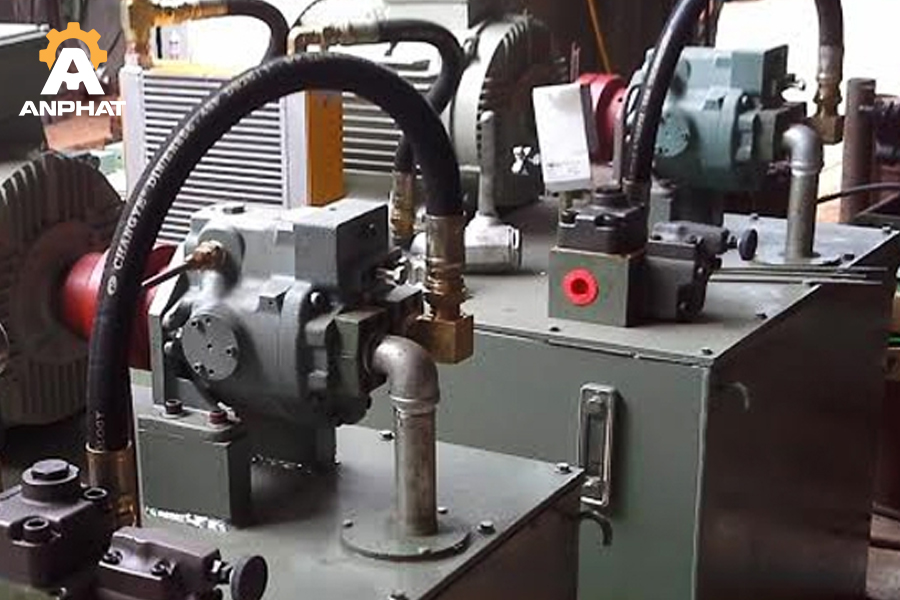

Vì sao bơm thủy lực truyền thống tiêu tốn quá nhiều điện?

Để hiểu cách tiết kiệm điện, trước tiên cần nhìn vào những hạn chế cơ bản của bơm thủy lực sử dụng động cơ xoay chiều tốc độ cố định.

Nhược điểm vận hành khiến chi phí điện tăng mạnh

Ở hệ thống thủy lực truyền thống, động cơ quay liên tục ở tốc độ 1.450 - 1.750 vòng/phút, kể cả khi máy không làm việc. Điều này tạo nên ba vấn đề chính:

- Tổn hao không tải lớn: Dù máy đang dừng hoặc giữ áp, động cơ vẫn chạy 100%, tiêu tốn điện vô ích.

- Sinh nhiệt cao: Dầu bị khuấy liên tục dẫn đến tăng nhiệt độ → phải tốn thêm điện để làm mát.

- Không tối ưu theo chu kỳ sản xuất: Nhiều giai đoạn trong máy ép nhựa, CNC hay dập kim loại không cần áp suất cao, nhưng bơm vẫn chạy tối đa.

Kết quả là hệ thống hoạt động kém hiệu quả, gây lãng phí điện, tăng chi phí bảo trì và giảm tuổi thọ dầu.

TƯ VẤN NGAY

Động cơ IPM Daikin - Nền tảng tạo nên hiệu suất vượt trội

Để giải quyết triệt để vấn đề lãng phí, Daikin phát triển động cơ IPM - Interior Permanent Magnet, được xem là bước nhảy lớn trong thiết bị thủy lực.

IPM là gì và vì sao tiết kiệm điện?

Khác với động cơ cảm ứng thông thường, động cơ IPM có nam châm vĩnh cửu gắn sâu trong rotor, giúp:

- Giảm tổn hao từ

- Giảm dòng khởi động

- Tăng hiệu suất truyền động lên 97-98%

- Hoạt động mát hơn, bền hơn

Nhờ đó, hệ thống chỉ cần 1 phần nhỏ công suất để duy trì áp suất, đặc biệt trong giai đoạn giữ tải - vốn chiếm 40-60% thời gian vận hành của nhiều máy.

Biến tần Daikin - Điều khiển chính xác để tối ưu hóa điện năng

IPM chỉ là một phần; bí quyết tiết kiệm điện nằm ở công nghệ điều khiển inverter chuyên biệt cho bơm thủy lực Daikin.

Cách biến tần Daikin tiết kiệm điện

- Giảm tốc độ động cơ khi không tải hoặc giữ áp, giảm điện tức thì.

- Tăng tốc nhanh khi cần áp suất, đảm bảo tốc độ đáp ứng của xy lanh.

- Điều khiển P-Q thông minh: lưu lượng/áp suất thay đổi theo từng giai đoạn chu kỳ.

- Giảm rung - giảm ồn, giúp cải thiện môi trường làm việc.

Nhờ thuật toán điều khiển đặc thù cho thủy lực, Daikin luôn duy trì áp suất chính xác nhưng tiêu thụ điện thấp nhất có thể.

Hệ thống Hybrid - Sự kết hợp tạo nên bước đột phá 60%

Công nghệ Hybrid Hydraulic System của Daikin kết hợp bơm piston dung tích cố định + động cơ IPM + inverter, tạo ra hệ thống thủy lực hoạt động theo nhu cầu (on-demand).

.jpg)

Vì sao Hybrid tiết kiệm tốt hơn bơm truyền thống?

- Động cơ chạy chậm khi không tải → gần như không tốn điện

- Nhiệt độ dầu hạ từ 5-10°C → giảm tải làm mát

- Chu kỳ vận hành ổn định → giảm tiêu thụ dài hạn

- Giảm số lần thay dầu và giảm mài mòn thiết bị

Điện năng tiêu thụ giảm từ 40% đến 60% tùy ứng dụng.

Case study - So sánh mức tiêu thụ điện thực tế

Để minh chứng rõ ràng, dưới đây là mô phỏng kết quả đo thực tế tại một nhà máy ép nhựa 350 tấn.

So sánh: Bơm truyền thống vs Ecorich R

Chỉ tiêu | Bơm truyền thống | Daikin Ecorich R | Kết quả |

Công suất bơm | 11 kW | 11 kW | - |

Điện tiêu thụ mỗi giờ | 7,2 kWh | 3,1 kWh | Giảm 57% |

Nhiệt độ dầu | 54°C | 46°C | Giảm 8°C |

Độ ồn | 72 dB | 55 dB | Giảm 17 dB |

Chi phí điện mỗi năm | 120 triệu | 51 triệu | Tiết kiệm 69 triệu/năm |

Thời gian thu hồi vốn

Chi phí đầu tư bơm Ecorich R thường cao hơn bơm truyền thống 10-30%. Tuy nhiên: ROI trung bình chỉ 1-3 năm (đã kiểm chứng qua nhiều dự án thực tế của An Phát & Daikin).

Lợi ích kinh tế lâu dài - Không chỉ là tiết kiệm điện

Doanh nghiệp không chỉ giảm chi phí điện tiêu tốn trên bơm thủy lực mà còn được hưởng nhiều giá trị bổ sung.

3 giá trị gia tăng quan trọng nhất

- Kéo dài tuổi thọ dầu thủy lực → Giảm 30-50% tần suất thay dầu

- Giảm rung & tiếng ồn, cải thiện môi trường sản xuất

- Tăng tuổi thọ thiết bị nhờ giảm nhiệt, giảm mài mòn

Khi tổng hợp tất cả yếu tố, chi phí vòng đời (LCC) của hệ thống hybrid thấp hơn nhiều so với bơm truyền thống.

Doanh nghiệp nên chuyển sang bơm tiết kiệm điện khi nào?

.jpg)

Không cần phải chờ bơm thủy lực hỏng. Ba trường hợp sau cho thấy đã đến lúc đổi sang bơm thủy lực Daikin:

- Hoá đơn điện của dây chuyền tăng bất thường

- Máy ép nhựa/CNC bị dao động nhiệt hoặc chu kỳ không ổn định

- Dầu nhanh nóng hoặc phải thay dầu quá nhiều

Việc đo kiểm bằng thiết bị HIOKI sẽ giúp doanh nghiệp xác định chính xác mức đang lãng phí trên bơm thủy lực cũ.

TƯ VẤN NGAY

An Phát - đối tác giúp doanh nghiệp chuyển đổi sang hệ thống thủy lực tiết kiệm năng lượng

Là nhà phân phối chính thức Daikin tại Việt Nam, An Phát hỗ trợ trọn gói:

- Đo điện bơm thủy lực miễn phí

- Phân tích hiệu suất - Báo cáo CO₂ - Báo cáo ROI chi tiết

- Demo thực tế tại nhà máy

- Đề xuất bộ bơm tối ưu theo từng ngành (ép nhựa, CNC, đúc nhôm, dập kim loại…)

Đây là bước đầu để doanh nghiệp giảm chi phí điện, nâng cấp dây chuyền và hướng tới mục tiêu sản xuất xanh.